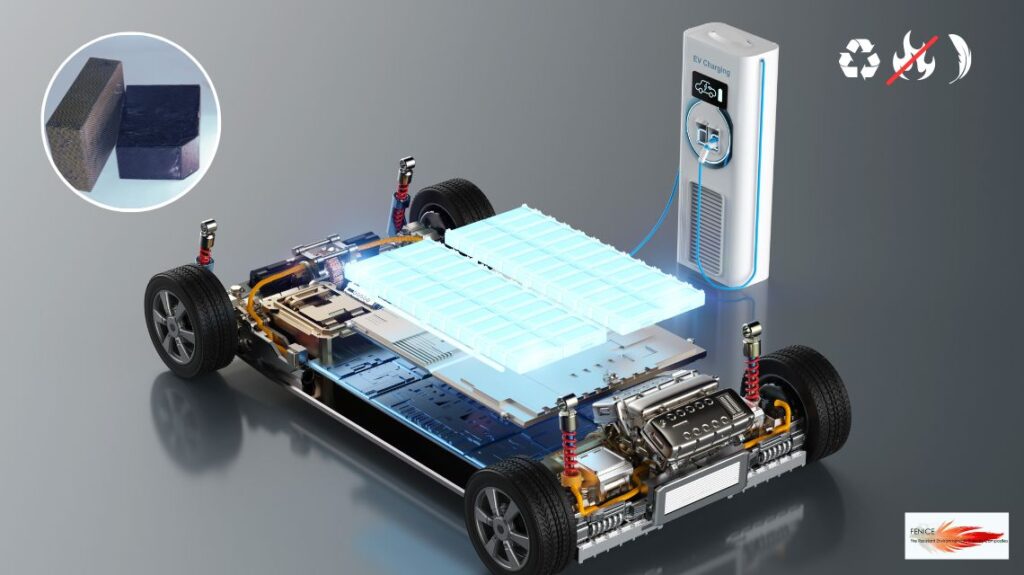

È frutto del lavoro all’interno dei laboratori Enea il nuovo materiale composito per le ‘custodie’ delle batterie al litio dei veicoli elettrici che le renderà più sicure, efficienti e sostenibili.

Questo è il primo risultato del progetto FENICE, coordinato da Enea, al quale partecipano 10 partner, tra cui il Centro Ricerche Fiat (CRF). Il nuovo materiale composito fibrorinforzato è basato su un pre-preg riciclabile brevettato dall’azienda italiana Crossfire, partner di progetto, e potrà rappresentare una promettente alternativa ai materiali attualmente sul mercato per la realizzazione dei box batteria.

Negli ultimi anni le case automobilistiche, a partire dal settore delle auto sportive e del racing, sono impegnate in una sfida tecnologica per ridurre il peso dei veicoli, soprattutto di quelli elettrici, per aumentarne l’autonomia e contenere le emissioni di CO₂, tanto che il mercato dei materiali leggeri compositi per autoveicoli sta vivendo una crescita esponenziale.

“I materiali compositi adatti alle produzioni di massa devono però poter essere prodotti velocemente e senza generare scarti o sostanze tossiche durante la produzione – spiega Claudio Mingazzini, ricercatore del Laboratorio ENEA Tecnologie dei materiali Faenza e coordinatore del progetto – inoltre, le materie prime devono essere a basso costo, riciclabili e, preferibilmente, provenire da una filiera europea”.

L’azienda italiana TACITA, specializzata nello sviluppo di motociclette e veicoli elettrici, ha già effettuato una serie di test in condizioni reali e sperimentato la soluzione in ambito sportivo, testandola in sostituzione degli attuali box batteria in alluminio anche sulle moto che hanno partecipato alla Parigi-Dakar 2024. A breve questa stessa tecnologia sarà trasferita alla versione da strada delle moto.

I prototipi di box batteria, sviluppati nell’ambito del progetto FENICE, utilizzano una nuova resina che possiede tutte queste caratteristiche, realizzata da Crossfire a partire da PET, il materiale plastico con cui sono fatte le comuni bottiglie. Grazie a una formulazione e un design innovativi, il materiale ha dimostrato di poter soddisfare i requisiti richiesti per la realizzazione di diversi componenti strutturali delle auto elettriche, tra cui l’involucro delle batterie. L’involucro, costituito da strati alternati di materiale composito fibrorinforzato e alluminio, garantisce anche una elevata resistenza al fuoco.

“Sebbene le statistiche mostrino che i veicoli elettrici hanno una probabilità di incendiarsi già molto inferiore rispetto alle auto che utilizzano combustibili fossili” – continua Mingazzini – si punta a livelli di sicurezza sempre più elevati, che considerino anche incidenti stradali, uscite di strada, allagamenti e incendi di origine esterna. Per queste ragioni i nuovi box batteria sono pensati proprio per essere resistenti anche alle condizioni più avverse. È solo un primo risultato, ma rappresenta una tappa importante per accelerare l’elettrificazione e la decarbonizzazione dei mezzi di trasporto”.

Il progetto FENICE, inoltre, studierà le possibili applicazioni degli stessi materiali (e altri simili basati su resine diverse) anche al di fuori del settore delle automobili, in ambiti che spaziano dalla nautica al ferroviario, dalle costruzioni all’eolico, sempre con l’obiettivo di coniugare le esigenze delle produzioni di massa e della sostenibilità.

Batterie per auto elettriche più sicure e sostenibili