Le emissioni industriali purtroppo contribuiscono consistentemente all’inquinamento atmosferico ed il motivo principale è l’enorme richiesta di energia che richiedono, tanto è che esistono aziende che si dotano di proprie centrali elettriche per contribuire a soddisfare la domanda. Lo stesso fenomeno esiste comunque in altri settori, pesantemente coinvolti nella generazione di emissioni dirette, come quelli relativi all’industria chimica, petrolchimica, all’estrazione del carbone ed alla metallurgia.

Le emissioni vengono monitorate nelle centrali elettriche, nei termovalorizzatori e negli impianti di collaudo dei motori, sulle navi offshore e, naturalmente, negli impianti di produzione industriale, oltre che nell’analisi dei gas in chimica. Insieme alla protezione dell’ambiente ed alla garanzia di sicurezza delle infrastrutture e degli impianti, l’attenzione è rivolta anche all’ottimizzazione dei processi di combustione. Ciò significa maggiore efficienza e minore consumo energetico, oltre a protezione dei componenti utilizzati nella produzione e a garanzia di una maggiore durata. In breve, si tratta di una situazione vantaggiosa per tutti, nella quale l’ambiente ne beneficia tanto quanto le aziende; queste ultime eseguono il monitoraggio dei gas di scarico e misurazioni continue delle emissioni, consentendo un giusto mantenimento dei valori.

Il fenomeno dello smog esiste da tempo e i Governi cercano di combatterlo con numerosi piani d’azione.

I cosiddetti COV (composti organici volatili), fattori chiave nella formazione dello smog fotochimico e responsabili della famigerata “foschia” visibile sempre più spesso sopra le grandi città, costituiscono un grave fenomeno d’ inquinamento.

I dispositivi di monitoraggio delle emissioni di COV possono utilizzare diversi metodi di funzionamento: in questo articolo ci concentriamo sul loro monitoraggio online eseguito ad alta temperatura, nel quale il gas di scarico non viene raffreddato ma viene inviato alla camera di misura dell’analizzatore ancora caldo, evitando la condensazione dei singoli componenti all’interno dello stesso.

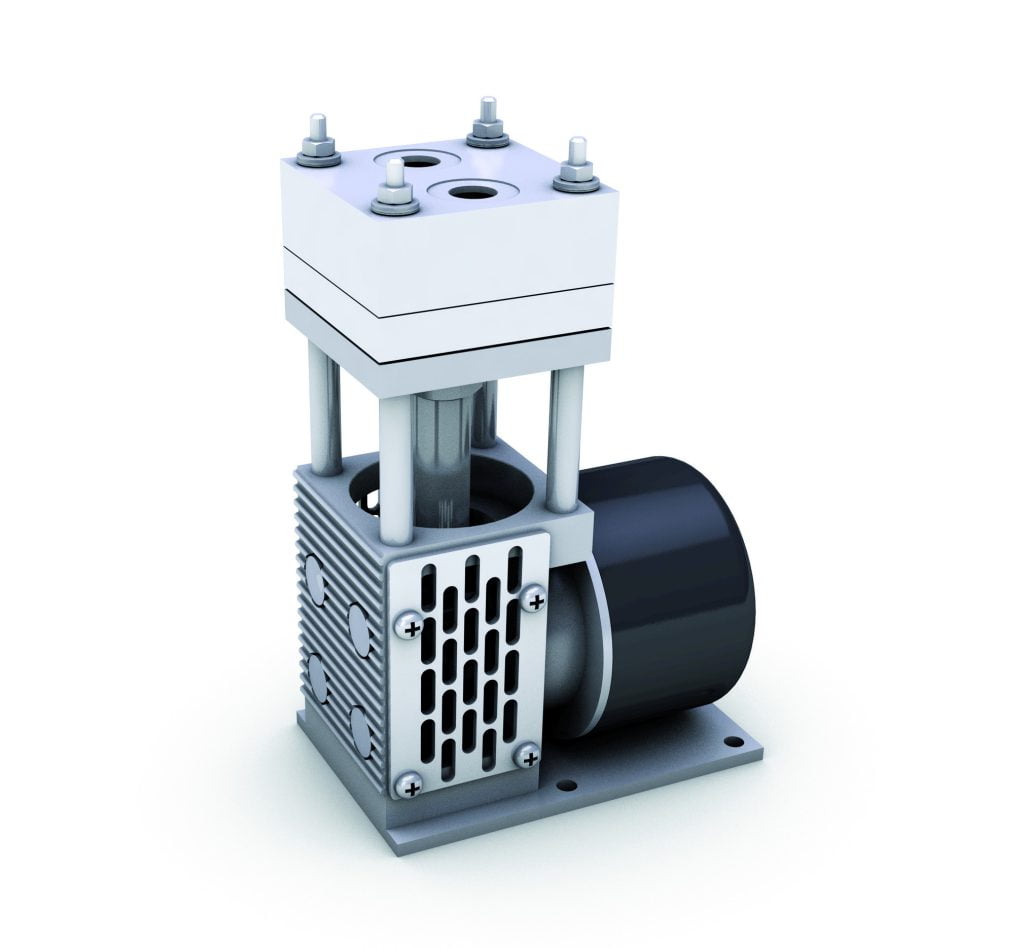

KNF è orgogliosa che l’impiego delle sue pompe all’interno di sistemi di misurazione delle emissioni e di analizzatori “stand alone”, contribuisca a garantire il miglioramento continuo del livello delle emissioni inambiente, assicurando una sempre migliore qualità dell’aria.

Per evitare che il gas si raffreddi, la testa della pompa viene dotata di un riscaldatore controllabile che assicura il mantenimento del gas alla temperatura necessaria alla conduzione dell’analisi. A seconda delle esigenze del cliente, possiamo fornire varie opzioni di progetto con diversi design meccanici, come una testa rialzata che può anche essere ruotata di 180°, materiali isolanti per ridurre la perdita di calore, fori praticati ad hoc nella testa della pompa per riscaldatori e sensori, piedini in gomma per ridurre le vibrazioni o piastre di montaggio speciali.

Un sensore all’ingresso dell’analizzatore aiuta a misurare la pressione, mentre un flussimetro all’uscita determina la portata. Di solito la portata (1 LPM) viene controllata manualmente tramite una valvola a spillo, così che il monitoraggio avvenga in condizioni costanti.

Le nostre pompe per gas offrono una gamma di portate da 6 LPM a 32 LPM, selezionabili a seconda delle quantità da analizzare e della scala dell’applicazione.

Per trasferire il campione prelevato dal camino o dal sistema di scarico all’analizzatore, offriamo pompe resistenti al calore che vanno da 6 LPM a 32 LPM, a seconda dei requisiti di analisi e della scala dell’applicazione. Le nostre pompe progettate per questa applicazione permettono di raggiungere temperature del gas fino a 240°C e sono realizzate inoltre a tenuta stagna ed a prova di condensa.

La pompa a membrana richiede una manutenzione minima ed offre un’ottima flessibilità grazie alle sue opzioni di connessione. Si consiglia l’uso di un motore BLDC (Brushless DC), che può essere integrato in modo intelligente nei processi di controllo attraverso la regolazione della velocità, consentendo alla pompa di coprire qualsiasi condizione operativa da analizzare.

Con un motore BLDC, sono possibili le seguenti opzioni di controllo:

Portata standard: Se al motore BLDC viene applicata una tensione di alimentazione di 24 V, la pompa eroga la sua portata nominale.

Portata pre-regolata: È possibile regolare in anticipo la portata nominale della pompa. Essa erogherà quindi una portata specifica se la tensione di alimentazione viene applicata al motore BLDC.

Flusso regolabile: È possibile modificare la portata della pompa regolando la velocità del motore con una delle seguenti opzioni:

Segnale analogico: Oltre alla tensione di alimentazione, al motore viene applicata una tensione di controllo. Questa può essere, ad esempio, 0…5 V, dove il motore ruota alla massima velocità a 5 V e raggiunge la sua velocità minima a 0 V

Controllo della corrente: Oltre alla tensione di alimentazione, viene applicato un segnale di controllo della corrente. Il valore della corrente regola la velocità del motore. Il segnale di corrente può essere, ad esempio, 0-20 mA

Segnale PWM: Oltre alla tensione di alimentazione, alla pompa viene applicato un segnale di modulazione dell’ampiezza degli impulsi (PWM). Questo viene generato da un generatore PWM, un controllore elettronico a commutazione rapida, che controlla la velocità del motore attraverso la durata degli impulsi del segnale di pilotaggio.

La disponibilità di motori a corrente alternata completa il quadro delle soluzioni proposte, avendone disponibilità per tutte le tensioni di alimentazione più comuni.

La sede nazionale di KNF si trova a Cernusco sul Naviglio (MI) ed è presente nel nostro Paese da 50 anni.

Per saperne di più, visita il sito www.knf.com/it oppure scrivi a: info.it@knf.com.