Il partenariato europeo per l’innovazione sulle materie prime ha avviato una “chiamata alle armi” allo scopo di trasformare il problema dei rifiuti di estrazione in un’opportunità di recupero di risorse.

La risposta è arrivata subito dal progetto “NEMO”, finanziato dall’Unione Europea, che ha raccolto la sfida di sviluppare, dimostrare e sfruttare innovativi metodi di valorizzazione degli sterili sulfidici.

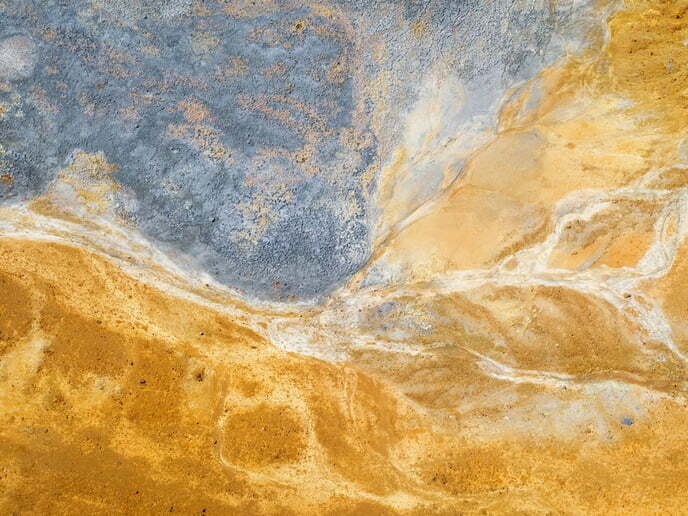

Oggi i rifiuti minerari sulfidici, ovvero i residui derivanti dall’estrazione e dalla lavorazione di minerali sulfidici per la produzione di rame (Cu), zinco (Zn), piombo (Pb), nichel (Ni) e altri metalli essenziali, rappresentano la gran parte dei rifiuti di estrazione in Europa; se ne generano circa 600 milioni di tonnellate all’anno, a cui si aggiunge una scorta storica di 28.000 mln di ton immagazzinate in impianti di stoccaggio degli sterili, impilate a secco o accumulate nelle miniere.

In caso di cattiva gestione, questi rifiuti possono costituire un pericolo ambientale e, al tempo stesso, rappresentano una nuova scorta di metalli e minerali essenziali necessari per la transizione a una società circolare ecologica.

In questo contesto, il progetto NEMO si è posto l’obiettivo di riciclare fino al 95% di questi rifiuti. E un aspetto fondamentale per raggiungere tale traguardo è migliorare il livello di maturità tecnologica di diverse tecnologie innovative dedicate al trattamento dei rifiuti minerari sulfidici e dei minerali sulfidici generando una quantità di rifiuti quasi pari a zero.

Il progetto NEMO

Il progetto si concentra su tre casi: la miniera Sotkamo di Ni-Cu-Zn-REE/Sc (scandio, elemento delle terre rare) in Finlandia; l’impianto di lavorazione Luikonlahti in Finlandia; la miniera Tara di Zn-Pb in Irlanda.

Tramite le quattro prove pilota che si avvalgono delle tecnologie di NEMO, il progetto intende dimostrare processi di bioliscivazione all’avanguardia per il recupero di altri metalli dai minerali/residui sulfidici e per il miglioramento della trasformazione dei solfuri in solfati, contribuendo a eliminare il rischio di drenaggio acido di miniera.

Inoltre, si prefigge di “pulire” la matrice residua permettendone l’impiego nel cemento e in applicazioni edili.

I risultati ottenuti sino a oggi dalle prove pilota comprendono l’elaborazione e la valutazione di unità di processo e diagrammi di flusso nuovi e innovativi per la valorizzazione idrometallurgica di metalli di base poveri provenienti dai residui di lavorazione. Tra questi figurano un bioreattore a bassa intensità per la lavorazione idrometallurgica efficiente in termini di costi e diagrammi di flusso idrometallurgici innovativi per la produzione di concentrati metallici per batterie.

Inoltre, è stato eseguito il confronto tra due opzioni di bioliscivazione: una presso la miniera Sotkamo (Finlandia) e l’altra presso l’istituto BRGM (Francia). A Sotkamo si trattava di un cumulo di bioliscivazione con condizioni di esercizio potenziate, mentre in Francia di una vasca di bioliscivazione; durante la prima fase della prova pilota di bioliscivazione in vasca è stata raggiunta un’estrazione di metalli superiore al 90%.

Si presume che la tecnologia di NEMO offrirà all’UE una serie di vantaggi, a partire da nuove risorse per il settore siderurgico e agricolo fino a una riduzione dei livelli di CO2 durante il processo di recupero dei metalli e alla sostituzione del comune cemento Portland; oltre a ciò, si rivelerà determinante nell’eliminazione del drenaggio acido di miniera e di altri problemi ambientali.

Il progetto continuerà a monitorare la fornitura dei campioni e le prestazioni delle diverse prove pilota, puntando a replicare le proprie tecnologie e i propri concetti in altre miniere nell’UE e non solo.