“Sus Chem”” viene definita dai suoi fondatori come la “piattaforma tecnologica per integrare scienza, industria, management e istituzione verso la chimica sostenibile”. Questa definizione indica un gruppo di industrie chimiche e di Enti di ricerca a livello europeo che intendono promuovere e sviluppare insieme programmi e iniziative per rendere l’industria chimica europea sempre più sostenibile; in questo ambito è stata messa a punto la nuova Agenda per la Ricerca e l’Innovazione Strategica (SIRA), che definisce le priorità dell’industria chimica europea da oggi al 2030. Queste priorità sono definite da 3 grandi obiettivi: trasformare l’Europa in un continente a “economia circolare”; raggiungere la “neutralità climatica”, cioè l’azzeramento delle emissioni di CO2 e delle altre sostanze clima-alteranti; mantenere l’attuale “leadership” nella protezione dell’ambiente e della salute umana.

Il percorso verso questi obiettivi passa per due strade parallele: i nuovi materiali e le nuove tecnologie. Ci occuperemo in questo articolo dei materiali, rinviando ad un successivo articolo il panorama tecnologico.

I materiali avanzati

In questo gruppo rientrano: materiali compositi a struttura cellulare; derivati da cellulosa, emicellulosa e lignocellulosa; biomasse polimeriche diverse dalla cellulosa; materiali biocompatibili e adatti al dosaggio dei farmaci; materiali per l’industria elettronica; materiali per lo stoccaggio dell’energia; materiali per la separazione di miscele gassose mediante processi a membrana; rivestimenti ad alte prestazioni e aerogel; catalizzatori per la conversione di biomasse in carburanti liquidi; catalizzatori per la valorizzazione dei rifiuti.

Alcuni di questi materiali (come i catalizzatori) verranno trattati nel successivo articolo sui processi. Dalla lista di cui sopra evidenzieremo nel seguito alcuni materiali, che ci sono sembrati più promettenti dal punto di vista della protezione dell’ambiente.

Derivati da cellulosa, emicellulosa e lignocellulosa

Le biomasse cellulosiche vengono prodotte in quantità enormi, stimate intorno a 15 miliardi di ton/anno. Molte di queste biomasse possono essere convertite in cellulosa mediante processi già noti; dalla cellulosa possono essere ottenuti zuccheri di diversi tipi, che mediante processi di fermentazione possono fornire biocarburanti o altri prodotti ad alto valore aggiunto. Inoltre, i derivati della cellulosa (incluse le forme a dimensioni “nano” e “micro”, e le fibre cellulosiche) hanno moltissime applicazioni in diversi settori.

Una particolare attenzione va dedicata alla lignina, che è un sottoprodotto dell’industria cartaria, chimicamente simile alla cellulosa. La lignina è disponibile in enormi quantità (60-70 milioni di ton/anno), per la maggior parte destinate a recupero energetico. La valorizzazione della lignina può essere ottenuta mediante pirolisi a bassa temperatura, trasformandola in gas di sintesi; oppure sottoponendola a processi di distillazione secca, ottenendo idrocarburi aromatici e altri composti a buon valore di mercato; o, infine, convertendola in un polimero biodegradabile analogo come proprietà al polistirene, ma con un impatto ambientale molto più favorevole.

Biomasse polimeriche diverse dalla cellulosa

Le alghe sono già attualmente utilizzate come fonte di materie prime e di intermedi per l’industria farmaceutica e cosmetica. L’impiego di microalghe per la produzione di biocarburanti è attualmente limitato dai costi elevati; per superare questo problema, sarebbe necessario utilizzare queste microalghe anche per ottenere prodotti a maggior valore aggiunto.

Un altro biopolimero oggetto di studi è il chitosano, che presenta interessanti proprietà antibatteriche. Occorre però risolvere alcuni problemi relativi alla variabilità di queste biomasse. Per quanto riguarda la chitina, che è il precursore del chitosano, è necessario mettere a punto processi di depolimerizzazione in condizioni blande, usando enzimi, batteri e sistemi di riscaldamento non convenzionali, come microonde e ultrasuoni.

Un settore in rapida crescita è quello dei polimeri per imballaggi biodegradabili e/o compostabili, che attualmente rappresentano il 2,5% del totale delle plastiche per imballaggio. Il loro principale inconveniente è la difficoltà di riciclo, sia da soli che in miscela con le altre plastiche; tuttavia, la compostabilità offre al momento una buona soluzione, anche se la consapevolezza del pubblico è ancora scarsa.

Materiali per l’elettronica

Sono particolarmente promettenti le previsioni di mercato per i componenti elettronici realizzati in materiali stampabili, flessibili, estensibili e di derivazione organica. Esistono numerosi progetti europei dedicati alle ricerche su questi materiali, in particolare nelle aree dei materiali stampabili in 3D e dei materiali per lo stoccaggio di energia.

Nel settore biomedico e in quello ambientale sono attivamente studiati i sensori stampati su film flessibili. Altri sensori sono in fase di sviluppo avanzato, come i sensori opto-elettronici applicati su film, nastri e fibre tessili ed estensibili mediante nuovi processi sia termici che basati sulla modifica della tensione superficiale.

Un’altra area dove si concentrano le ricerche sono le celle fotovoltaiche a film sottile, sia su matrice inorganica che organica. Per quanto riguarda le matrici inorganiche, le celle a tellururo di cadmio (CdTe), seleniuro di indio, rame e gallio (Cu, In, GaSe2), e quelle a film sottile di perowskite hanno dimostrato efficienze di conversione superiori al 20%. Le celle a base organica (OPV), d’altro canto, promettono una grande flessibilità nelle applicazioni, oltre al basso costo e alla facilità di realizzazione, usando le attuali tecnologie di stampa sui film in materiale plastico. In particolare, le OPV si prestano molto bene a realizzare facciate fotovoltaiche integrate nella struttura degli edifici.

Membrane

I processi a membrana sono molto diffusi in diversi settori industriali, ma occorre migliorare ancora le loro prestazioni in diverse aree, come: purificazione dei gas e separazione delle miscele gassose; applicazioni nelle produzioni di sostanze chimiche e polimeri (reattori a membrana); recupero di metalli e materie prime ad alto valore aggiunto.

Per migliorare le prestazioni delle membrane sarà in ogni caso necessario sviluppare nuovi materiali, ridurre l’energia attualmente richiesta per produrre le membrane stesse, ed evitare l’impiego di solventi tossici, in modo da minimizzare l’impatto ambientale. La separazione delle miscele gassose può compiersi con i processi di distillazione su membrane, a pressione atmosferica e temperature da 50 a 90 °C; interessanti applicazioni si hanno nella separazione della CO2 da gas di processo (mediante membrane a base di MOF) e nel recupero di ammoniaca gassosa dal digestato e da deiezioni animali, che consentirebbe di ridurre il carico di azoto sui terreni agricoli.

Le normali membrane costituite da polimeri presentano delle limitazioni se vengono usate in solventi organici; in questo caso si ricorre alle membrane ceramiche, che possono essere modificate aggiungendo alla loro superficie uno strato organico. Questo tipo di membrane sta trovando applicazioni in molti processi industriali, come la separazione di derivati lignocellulosici, la purificazione degli acidi grassi e di altri materiali. Una applicazione ancora in fase di sviluppo, particolarmente importante per l’industria farmaceutica, è la separazione tra diversi isomeri di una stessa molecola, compresa la separazione degli isomeri ottici.

Materiali per lo stoccaggio dell’energia

La possibilità di immagazzinare e rilasciare energia (soprattutto elettrica, ma anche meccanica e termica) è fondamentale per sostituire completamente le fonti energetiche fossili con quelle rinnovabili. E’ necessario inoltre migliorare le prestazioni delle batterie usate per le auto elettriche, aumentandone la durata, rendendole più facili da riciclare e accrescendone l’efficienza e la flessibilità, anche mediante l’impiego di materiali avanzati.

Un settore quasi maturo è quello delle batterie al litio, dove la ricerca è focalizzata su miglioramenti delle prestazioni uniti a minori problemi ambientali, attraverso la riduzione del contenuto di cobalto (metallo cancerogeno) nel catodo. Sono in corso ricerche anche sull’impiego di grafene e di altri materiali cristallini a struttura bidimensonale, e sull’impiego di silicio all’anodo; quest’ultima innovazione potrebbe portare la vita utile delle batterie al litio fino a 20-25 anni.

Altri promettenti settori sono le batterie redox, quelle a metallo/aria e quelle con elettrodi organici. Le batterie redox si differenziano da quelle normali in quanto l’energia elettrica non è immagazzinata sugli elettrodi, ma entro l’elettrolita. Sono già in uso dei prototipi, basati prevalentemente su sali di vanadio, ma occorrono perfezionamenti, sia per portare il loro utilizzo nel campo dei GWh, che per ridurre gli effetti di auto-scarica che riducono la capacità e la vita utile. L’obiettivo è di arrivare a efficienze superiori all’80%, con vita in servizio di oltre 30 anni.

Le batterie metallo/aria con anodo di zinco sono la base delle pile “a perdere”, ma il loro impiego nell’area delle batterie ricaricabili è ancora limitato; è necessario migliorare efficienza, capacità e riciclabilità. La necessità di impiego di metalli molto puri pone anche problemi di sicurezza.

Le batterie organiche sono molto promettenti nel settore dei sistemi ricaricabili di piccole dimensioni, ma sono ancora allo stadio di prototipi. Particolarmente interessanti sono le batterie redox basate su antrachinone disolfonato (AQDS), che si prestano bene, per il basso costo e l’ottima sicurezza, alla realizzazione di Energy Storage Systems da 10 kW, per applicazioni nel settore dell’energia distribuita.

Un breve accenno anche ai sistemi per lo stoccaggio dell’energia termica, particolarmente importanti nel settore dell’energia solare a concentrazione. I sali fusi sono una soluzione consolidata, ma sono allo studio sali organici e sostanze a cambiamento di fase, in grado di raggiungere temperature di esercizio intorno a 2.000 °C.

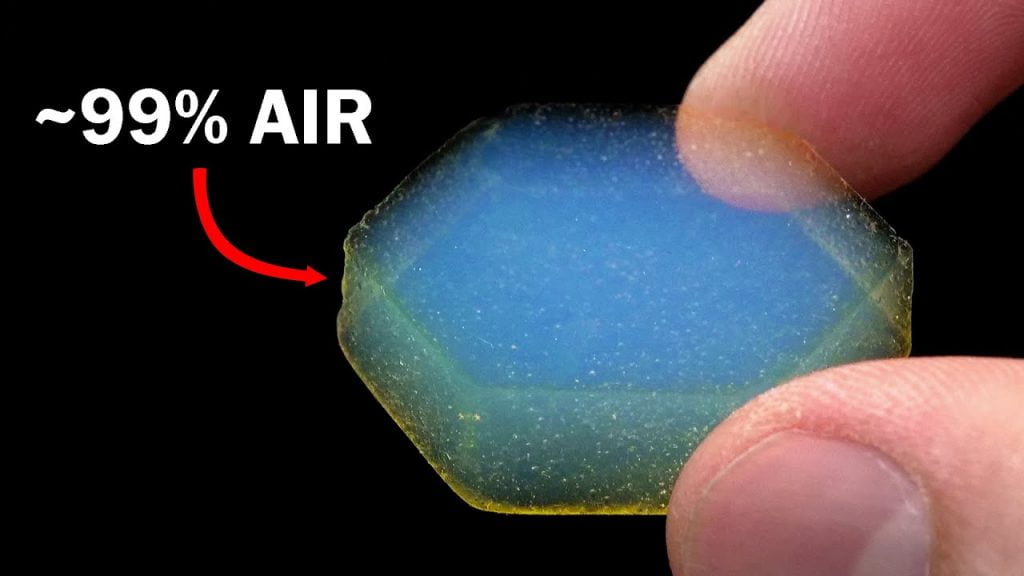

Polimeri cellulari ed aerogel

I materiali a struttura cellulare hanno importanza come isolanti termici e anche come materiali strutturali a basso peso specifico; in entrambi i casi contribuiscono a risparmiare energia e il miglioramento delle loro prestazioni è considerato indispensabile per raggiungere gli obiettivi di emissione dei gas serra fissati dall’UE per il 2050. Tuttavia, questi materiali sono difficilmente riciclabili, in parte per difficoltà intrinseche (come per i polimeri termoindurenti) e in parte per l’incidenza dei costi di trasporto.

Gli aerogel potrebbero rappresentare una soluzione, ma il loro costo è attualmente troppo elevato e, inoltre, vi sono ancora dei problemi sul fronte della riciclabilità. Una soluzione potrebbe essere rappresentata dai bio-aerogel (basati su alginati), che sono intrinsecamente biodegradabili e quindi presentano minori problemi di smaltimento.

Questi materiali consentirebbero di realizzare pannelli isolanti che ridurrebbero del 40% il consumo energetico degli edifici, con una vita utile di 50 anni.