Nell’ambito delle nuove tecnologie legate alla chimica verde e all’economia circolare, negli ultimi anni stanno crescendo l’attenzione e l’interesse nei confronti delle applicazioni che utilizzano il gas naturale liquefatto (GNL o LNG, dall’inglese Liquefied Natural Gas).

L’LNG si ottiene, dopo opportuni trattamenti di depurazione ed essiccamento, sottoponendo il gas naturale a successive fasi di raffreddamento e condensazione.

Il gas naturale liquefatto può essere utilizzato nei trasporti come carburante ecologico atto ad alimentare i mezzi pesanti (camion a LNG). Anche il settore navale, dalle piccole imbarcazioni ai traghetti e fino ai mezzi più importanti, può rendere la propria impronta ambientale più leggera, senza diminuire la potenza e l’autonomia delle missioni.

L’LNG, inoltre, può essere ricavato dal biometano, gas conforme alle specifiche di rete del gas naturale, il quale a sua volta può derivare:

dalla purificazione – upgrading – del biogas prodotto dalla digestione anaerobica di biomassa (frazione organica dei rifiuti urbani, sottoprodotti agricoli o dell’industria alimentare, depurazione delle acque, ecc.);

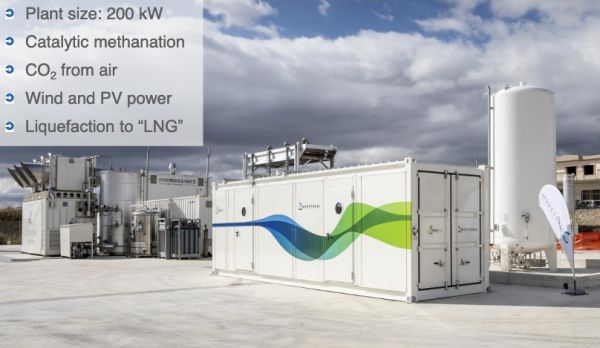

dalla metanazione della CO2.

In questi casi, le applicazioni che impiegano bio-LNG hanno un impatto ambientale comparabile a un mezzo elettrico alimentato con energia elettrica rinnovabile.

Nel panorama dello sviluppo di nuove applicazioni più compatibili con l’ambiente, esiste l’opportunità della produzione di GNL su scale più ridotte rispetto alle taglie tipiche dei grandi terminali oil&gas.

Si tratta di criogeneratori in grado di fornire il raffreddamento necessario al processo di liquefazione su taglie d’interesse per la produzione locale di GNL. In particolare, la tecnologia in oggetto risulta molto competitiva per la maggior efficienza energetica rispetto ai tradizionali processi di taglia maggiore (cicli Linde, Claude, Joule-Thompson, Brayton) sull’intervallo di produzione giornaliera da 1 tonnellata fino a 30 tonnellate.

Il criogeneratore Stirling nasce nel 1938 presso i laboratori di ricerca Philips, come motore ad aria calda (ciclo Stirling convenzionale), poi sviluppato come criogeneratore inteso come frigorifero a gas freddo, ossia la macchina inversa del motore ad aria calda.

Nel 1990 il successo commerciale rese indipendente la società Stirling Cryogenics B.V., che, grazie alla continua innovazione e a notevoli investimenti in ricerca e sviluppo, fornisce oggi sul mercato delle applicazioni speciali un macchinario tecnologicamente avanzato per il raffreddamento di gas e liquidi a temperature estremamente basse (da 200 K a 15 K).

I campi di applicazione coprono la liquefazione di gas come N2, O2, Ar, Ne, H2 e anche il CH4. Inoltre, lo stesso ciclo può anche essere utilizzato nel raffreddamento sensibile (ad es. sotto raffreddamento di liquidi criogenici, come sub-cooled LNG) o in congiunzione con l’espansione Joule-Thomson per il raffreddamento di He fino a 2K (-271°C).

Il ciclo di Stirling è un ciclo chiuso, il che significa che il gas di lavoro del criogeneratore (He in stato gassoso) non viene mai a contatto con la sostanza (gas o liquido) che si raffredda nel processo principale. Ciò elimina anche la contaminazione del gas di lavoro, con conseguente maggiore sicurezza operativa.

Il ciclo di Stirling comporta alternativamente la compressione e l’espansione di una quantità fissa di un gas quasi perfetto (noto anche come gas ideale) in un ciclo chiuso. Il primo passo sulle applicazioni industriali di liquefazione di gas naturale impiegando il ciclo Stirling è stato sulla ricondensazione dei vapori di GNL negli stoccaggi o bettoline (bunkering barges).

Oggi, il criogeneratore Stirling è una soluzione tecnicamente di primo livello, con diversi esempi di successo nel campo del LNG a livello industriale. Stirling Cryogenics (dal 2018 proprietà del gruppo HYSYTECH) è specialista mondiale in tecnologia criogenica e vanta un elenco di referenze con oltre 3.000 installazioni in tutto il mondo.

Lo sviluppo del gas naturale liquefatto di piccola taglia