L’idrogeno combustibile può essere utilizzato per vari scopi, come ad esempio alimentare motori di razzi a propellente liquido e la maggior parte delle modalità di trasporto. È generalmente accettato che insieme all’elettricità, l’idrogeno costituirà un vettore energetico primario da cui dipenderanno veicoli, edifici, aeroplani e persino economie nazionali. L’Hydrogen Council ha stimato che entro il 2050 l’idrogeno costituirà quasi il 20 percento dell’energia consumata dagli utenti finali.

In questo contesto si colloca l’attività di un gruppo di scienziati che sta ultimando la costruzione del più grande impianto pilota al mondo per la produzione di idrogeno grazie al progetto Horizon 2020 H2Future, un progetto faro del FCH JU (Fuel Cells and Hydrogen Joint Undertaking), ossia un partenariato pubblico-privato unico nel suo genere a sostegno delle attività di ricerca, sviluppo tecnologico e dimostrazione nelle tecnologie energetiche a celle a combustibile e idrogeno in Europa.

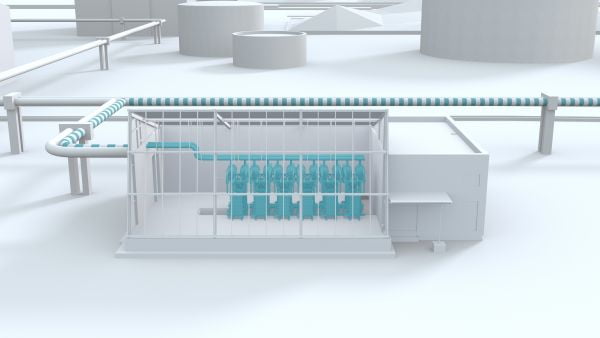

H2Future si è quindi posto l’ambizioso obiettivo di generare idrogeno destinato in modo specifico all’industria manifatturiera dell’acciaio e del ferro. L’Agenzia internazionale dell’energia stima che le attuali attività in questo settore siano responsabili di circa il 7 percento delle emissioni globali totali di CO2. Capofila del progetto è la più grande società elettrica dell’Austria, la Verbund, che si è alleata con altri partner (tra cui Siemens), per costruire un sistema di elettrolisi con membrana polimerica elettrolita (PEM, polymer electrolyte membrane) presso l’acciaieria Voestalpine di Linz, in Austria, in grado di generare fino a 6 MWe e che dovrebbe essere del tutto operativo nel secondo trimestre del 2019.

Dato che l’idrogeno non è presente in modo naturale in quantità sufficienti, si applica l’elettricità direttamente all’acqua (H2O) allo scopo di separare gli atomi di idrogeno e ossigeno. Il sistema è composto da un anodo con carica positiva e un catodo con carica negativa, separati da una membrana. Dato che si tratta di una membrana a scambio protonico, i protoni dell’idrogeno (H+) possono filtrare attraverso la membrana, senza miscelarsi con altri prodotti gassosi. I protoni si combinano con elettroni liberi nel catodo e formano idrogeno, che può essere poi immagazzinato e utilizzato successivamente. Impiegando la sua capacità dichiarata pari a 6 MW, il sistema di elettrolisi PEM idealmente produrrà 1.200 mc/h di idrogeno, con l’obiettivo finale di un’efficienza da elettricità a idrogeno pari all’80 percento.

I benefici dell’utilizzo di un tale sistema includono bassi costi e poca necessità di manutenzione, idrogeno di alta qualità prodotto con zero emissioni e nessuna sostanza chimica aggiuntiva.

”Il progetto H2Future dimostra che l’ecologizzazione della grande industria, come ad esempio l’acciaieria – commenta Bart Biebuyck, direttore esecutivo della FCH JU – è fattibile ed è un’opzione sostenibile nell’immediato”.

Una volta che l’impianto sarà terminato e funzionante nel 2019, ricercatori olandesi all’ECN coordineranno, studieranno e tenteranno di replicare tutti i risultati su scala industriale. L’ECN fornirà anche suggerimenti in campo amministrativo e politico per velocizzare l’implementazione pratica dei risultati di H2Future nell’ambito dell’industria dell’acciaio, che si prevede avvenga entro un decennio al massimo.

Produrre acciaio con H2 pulito!